|

Pasos del ARICPC

Una vez que se tienen integrados los prerequisitos,

se recomienda seguir a manera de un plan de trabajo, la secuencia

siguiente:

|

DEFINICION DE OBJETIVOS

PARA LA IMPLANTACION DEL PLAN

|

|

|

|

|

FORMACION DEL EQUIPO ARICPC

|

|

|

|

|

DESCRIPCION DEL PRODUCTO

|

|

|

|

|

DETERMINACION DEL USO DEL PRODUCTO

|

|

|

|

|

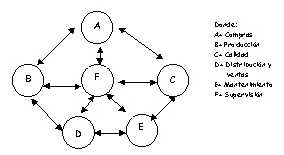

ELABORACION DEL DIAGRAMA DE BLOQUES

DEL PROCESO DEL PRODUCTO

|

|

|

|

|

VERIFICACION DEL DIAGRAMA DE BLOQUES

|

|

|

|

|

ANÁLISIS DE PELIGROS ASOCIADOS

E IDENTIFICACION DE MEDIDAS PREVENTIVAS

|

|

|

|

|

DETERMINACION DE LOS PCC

|

|

|

|

|

ESTABLECIMIENTO DE LIMITES CRITICOS PARA

CADA PCC

|

|

|

|

|

ESTABLECIMIENTO DE PROCEDIMIENTOS

DE MONITORIA DE LOS PCC

|

|

|

|

|

ESTABLECIMIENTO DE ACCIONES CORRECTIVAS

|

|

|

|

|

ESTABLECIMIENTO DE PROCEDIMIENTOS DE

VERIFICACION

|

|

|

|

|

ESTABLECIMIENTO DE PROCEDIMIENTOS DE EGISTRO

|

Los recuadros sombreados representan pasos

preliminares para al implantación del sistema , el resto de los

recuadros indican los principios a implantar en un ARICPC. La

líneas punteadas indican que una vez que se establezcan

procedimientos de registro regresa al principio de verificación.

A continuación se presenta una breve descripción

de cada una de estas etapas:

Después de que la dirección de la empresa esté

consciente y comprometida con el sistema y una vez informada sobre

la importancia y beneficios de la adopción del sistema ARICPC, la

definición de objetivos debe limitarse a un producto o proceso

determinado; además se deben definir los tipos de peligros a

incluir (microbiológicos, químicos o físicos) y la parte de la

cadena alimentaria a tener en cuenta. Por ejemplo, la proliferación

bacteriana en el almacenamiento del jamón como producto terminado

en planta antes de la distribución. "EL ARICPC ES ÚNICO

PARA CADA PROCESO Y PLANTA", no funciona si se copia o

trata de implantarse cuando el proceso y la planta no corresponden.

- Formación del equipo ARICPC

La siguiente

etapa será la formación de un equipo multidisciplinario con

representantes de áreas de producción, higiene, control de calidad,

microbiología de alimentos, mantenimiento, etcétera, todos ellos con

los conocimientos y la competencia técnica adecuada, tanto del

proceso como del producto y que estén familiarizados con la

variabilidad y limitaciones de las operaciones. En el caso de empresas

mediana a grandes, el equipo podría estar constituido por varias

personas involucradas en distintas fases del proceso. Para las pequeñas

empresas basta con una sola persona responsable de los productos y su

calidad, que conozca muy bien el sistema ARICPC y los procesos de

producción de la empresa.

Descripción del producto

Se deberá realizar una descripción completa del

producto que incluya información sobre ingredientes, composición,

formulación, método de elaboración, condiciones del proceso, y

otras como: materiales de empaque y embalaje, instrucciones de

etiquetado, sistema de distribución, etc. (utilizar formato 3

del apéndice). En particular para cada uno de los

ingredientes, es necesario considerar aquellas condiciones que

favorecen el crecimiento de microorganismos, referido las siglas

CHATTO: comida, humedad, acidez, temperatura, tiempo y oxígeno. (utilizar

formato 4 del apéndice)

- Descripción del uso del producto

Se determinará el uso del producto por parte de

los consumidores y distribuidores, teniendo en cuenta el grupo de

población al que va dirigido y forma de consumo/preparación, por ej.

Para consumo inmediato, será sometido a calentamiento previo, etc.

- Desarrollo del diagrama de bloques del proceso del producto

El objetivo del diagrama de bloques es proporcionar

una descripción clara y objetiva de las etapas de procesamiento del

producto. Es la base para la aplicación de medidas preventivas

relacionadas con los peligros identificados, cierta información deberá

ser considerada y descrita por separado como: ingredientes utilizados,

equipos, origen y procedencia de la contaminación o condiciones de

tiempo y temperatura en los cuales el alimento será sometido en cada

etapa del proceso. Se pueden utilizar diagramas de flujo, mismos que

pueden denotan tuberías, accesorios y válvulas, si el detalle es

relevante.

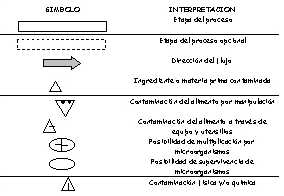

- Verificación del diagrama de bloques del proceso del producto

El equipo de verificación deberá comprobar que el

diagrama de bloques corresponda a la operación en todas sus etapas y

hará las modificaciones necesarias cuando proceda. La identificación

de los puntos críticos de control depende de su exactitud. La

siguiente es una simbología que puede ser tomada en cuenta para

elaborar el diagrama de bloques.

|

SIMBOLO

|

INTERPRETACION

|

|

|

Etapa del proceso

|

|

|

Etapa del proceso opcional

|

|

|

Dirección del flujo

|

|

|

Ingrediente o materia prima contaminada

|

|

|

Contaminación del alimento por manipulación

|

|

|

Contaminación del alimento a través de

equipo y utensilios

|

|

|

Posibilidad de multiplicación por

microorganismos

|

|

|

Posibilidad de supervivencia de

microorganismos

|

|

|

Contaminación física y/o química

|

|